Diesel avec accoups à l’accélération et ralenti instable

(Golf 3 1.9L TDI et beaucoup d’autres…)

Votre véhicule Diesel a un ralenti instable et fait des accoups à l’accélération ?

Votre véhicule Diesel a un ralenti instable et fait des accoups à l’accélération ?

Ce véhicule a déjà beaucoup roulé (environ 200 000km) ?

On vous a diagnostiqué un problème de pompe à injection ?

Votre pompe à injection a bien un problème mais peut-être plus petit que vous ne le pensez.

Ma petite panne à moi

J’ai eu ce problème sur une de mes voitures: une Golf 3 1.9L TD qui affichait 250000km. Avec mon frère nous avons longtemps cherchés l’origine du problème et avons même changé plusieurs pièces sans résultat (dont un injecteur pilote à 230€).

Lorsque nous avons réussi à utiliser le logiciel de diagnostique VW VagCom, celui-ci nous a signalé une erreur sur le « Transmetteur de course du tiroir de régulation de débit G149 ». Nous avons donc précisées nos recherches sur internet jusqu’à tomber sur des discussions parlant d’un problème d’encrassement de la pompe à injection. Quand j’ai eu suffisamment d’informations, j’ai dit à Jérémy : « Perdu pour perdu, on essaye! ».

Résultat: le problème provenait d’un encrassement de la pompe à injection avec de la limaille de fer. Après nettoyage, le moteur tourne comme un charme. J’ai revendu la voiture 2 ans plus tard et elle tourne encore 4 ans après la vente.

C’est quoi le « Tiroir de régulation de débit » ?

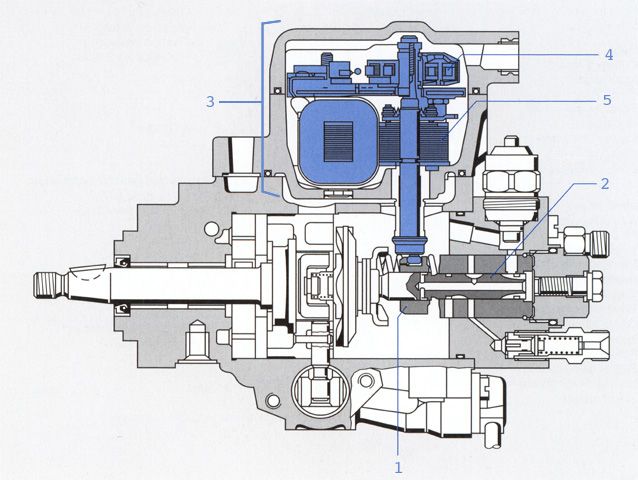

Pour le savoir, il faut s’intéresser un peu au fonctionnement de la pompe à injection concernée. Dans notre cas, nous allons voir plus particulièrement ce qui permet de contrôler le débit de la pompe.

- Le tiroir de régulation : C’est une bague qui coulisse sur un piston.

- Le piston de distribution : C’est un axe creux avec des trous sur le côté. Certains de ces trous sont derrière le tiroir de régulation. Quand on déplace le tiroir, les trous restes bouchés plus ou moins longtemps pendant le cycle de distribution. C’est ce qui fait varier la pression et donc la quantité de gasoil distribué.

- Le régulateur : C’est ce qui assure la Régulation Electronique de la Distribution (RED).

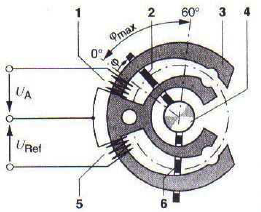

- Le transmetteur de course du tiroir : C’est un capteur qui lit la position du tiroir de régulation pour la fournir au calculateur du moteur. La position est lue grâce à un capteur différentiel à bagues de court-circuitage.

- L’actuateur : C’est ce qui commande la position du tiroir de régulation. C’est un simple servomoteur qui fait tourner un axe. Cet axe a une petite rotule excentrée au bout. Cette rotule est enfichée dans un trou sur la bague du tiroir de régulation. Si vous tournez l’axe, la rotule bouge et le tiroir aussi.

Retour sur l’erreur signalée par VagCom

Le tiroir de régulation, c’est … le tiroir de régulation (1).

Pourquoi l’actuateur s’encrasse ?

Le problème est que le carburant passant dans la pompe à injection contient une infime quantité de limaille de fer. Ne me demandez pas d’où vient cette limaille, je n’en sais rien.

L’électro-aimant de l’actuateur attire naturellement cette limaille. Pour compenser, le régulateur est protégé par un aimant sensé stopper la limaille au petit trou sous le régulateur. Malheureusement, cet autre aimant n’est pas éternel.

Au bout d’environ 200 000km, l’aimant de protection est fatigué et l’électro-aimant accumule la limaille. Quand il y en à trop, l’actuateur coince et le contrôle du régime moteur est perturbé. Cela peut provoquer un ralenti instable et des accoups à l’accélération.

Si on accélère franchement, les accoups disparaissent temporairement. Toutefois, ce problème ne fait que s’aggraver au fil du temps si l’on ne fait rien.

Solution pour bricoleur ou pas

Pour les moins bricoleurs, il suffit donc de faire changer le régulateur par un diéséliste (350 / 400€ neuf + main d’oeuvre).

Pour les plus courageux et surtout expérimentés, il reste possible de démonter l’actuateur pour nettoyer la limaille. C’est ce que nous allons voir maintenant.

Est-ce que ça vous concerne vraiment ?

Ce problème m’a été signalé sur Golf 3 1.9L TDI, AUDI 80/100, BMW, camion Mercedes, Terrano II, Maverick. Vous le retrouvez sur de nombreux véhicules car le problème provient du type de pompe injection, pas du moteur en lui-même.

Pour savoir si vous pouvez être concerné, il faut regarder le type d’accélération de votre moteur. Si votre cable d’accélérateur est branché sur votre pompe à injection, vous avez une accélération mécanique. Votre pompe ne contient donc pas d’électro-aimant.

En revanche, si votre câble d’accélérateur n’est pas branché à votre pompe à injection, celle-ci est sûrement commandée par un électro-aimant. Pour en être sûr, regardez si une grosse nappe électrique sort de votre pompe. Cette nappe sert à alimenter l’électro-aimant et à lire la température du carburant ou l’ouverture du débit afin que le calculateur pilote correctement le moteur. Dans ce cas, il y a sans doute un électro-aimant dans la pompe et le problème peut se produire.

Plusieurs types de régulateurs existent. Certains peuvent également avoir des pistes qui s’usent et provoquer des problèmes similaires. C’est notamment le cas sur les vieux moteurs BMW.

J’ai également vu des discussions sur des symptômes similaires ne se reproduisant qu’en hiver. L’origine était alors des injecteurs encrassés et des bougies de préchauffage fatiguées. Comme souvent en mécanique, un problème peut avoir diverses causes. Donc dans le doute, consultez un diéseliste ou votre garagiste au moins pour passer la valise de diagnostique.

Si votre problème provient bien de l’actuateur, ce qui suit vous aidera à régler le problème pour 0€.

Attention, intervention risquée !

Attention, cette intervention demande une certaine expérience de la mécanique et une grande rigueur. Un remontage juste approximatif peut causer divers problèmes comme un ralenti mal réglé ou tout simplement l’impossibilité de démarrer.

De plus, cette intervention tient plus du bricolage que de la réparation « officielle ». La majorité des garages refuseront donc tout simplement de la faire. Et je ne leur reprocherai pas.

Soyez aussi très attentif au nettoyage lors de cette intervention. Si quelque chose tombe dans la pompe à injection, il pourra l’endommager ou boucher un injecteur. Vous serez donc obligé de démonter complètement la pompe ou votre circuit d’alimentation. Pour vous donner une idée du type de travail, je vous conseille ce magnifique tutoriel sur la Réfection d’une pompe à injection Bosch.

Voyons maintenant comment procéder dans le cas spécifique de la Golf 3 1.9L TDI avec pompe Bosch.

Etapes de l’intervention

- Déconnexion du régulateur

- Dépose du couvercle de régulateur

- Dépose du régulateur

- Démontage du régulateur

- Nettoyage de l’actuateur

- Remontage du régulateur

- Repose du régulateur avec son couvercle

- Purge de l’air du circuit d’injection

Déconnexion du régulateur

Vue initiale du moteur de la Golf 3 1.9L TD

Vue initiale du moteur de la Golf 3 1.9L TD Retirez le carter plastique du moteur.

Retirez le carter plastique du moteur.- Nettoyez les environs du régulateur avec du gasoil afin d’éviter l’introduction de corps étrangers dans la pompe.

- Marquez la position du régulateur à la pointe à tracer ou avec de stylo peinture. Ceci permettra de le remonter exactement à la même position. Le régulateur peut en effet légèrement coulisser de gauche à droite ce qui modifie le ralenti et empêche parfois de redémarrer.

Débranchez la fiche de commande électrique ainsi que ses 3 attaches. Laissez là vissée sur le régulateur.

Débranchez la fiche de commande électrique ainsi que ses 3 attaches. Laissez là vissée sur le régulateur. Débranchez le retour de gasoil.

Débranchez le retour de gasoil.

Dépose du couvercle de régulateur.

Le couvercle est fixé par 4 vis (3 vis Torx + 1 vis à tête triangulaire à coins ronds). Pour cette vis spéciale, une petite intervention à la scie à métaux (ou Dremel) permettra d’obtenir une tête pour tournevis plat. Dernier détail, la vis est collée.

Le couvercle est fixé par 4 vis (3 vis Torx + 1 vis à tête triangulaire à coins ronds). Pour cette vis spéciale, une petite intervention à la scie à métaux (ou Dremel) permettra d’obtenir une tête pour tournevis plat. Dernier détail, la vis est collée.- Nettoyez dès la vis desserrée pour éviter que des saletés n’aillent dans le puits de la vis.

Vous voyez alors le plateau électrique avec le capteur différentiel et ses bagues de court-circuitage.

Vous voyez alors le plateau électrique avec le capteur différentiel et ses bagues de court-circuitage. Camouflez les alentours du régulateur avec du tissu propre ou du rouleau essuie main. Cela évitera les saletés dans la pompe.

Camouflez les alentours du régulateur avec du tissu propre ou du rouleau essuie main. Cela évitera les saletés dans la pompe.

Dépose du régulateur

- Dévissez les 3 vis Torx (4)

- Déposez le régulateur en le soulevant bien droit. Ceci évite d’abîmer la bille située au bout de l’axe de l’actuateur.

Vous voyez alors le corps de pompe sans régulateur. Une lumière vous permet de voir le tiroir de régulation avec son petit trou pour caler la rotule de l’axe d’actuateur. Ne bougez pas le tiroir car au remontage il faudra reposer le bout de l’axe de l’actuateur dans l’encoche.

Vous voyez alors le corps de pompe sans régulateur. Une lumière vous permet de voir le tiroir de régulation avec son petit trou pour caler la rotule de l’axe d’actuateur. Ne bougez pas le tiroir car au remontage il faudra reposer le bout de l’axe de l’actuateur dans l’encoche.- Le régulateur est maintenant sur l’établi.

Ne faites surtout rien tomber dans la pompe à partir de maintenant. Sinon, vous serez bon pour la démonter complètement.

Nettoyage sans dépose du régulateur

- Le régulateur n’est pas décalé lors de la dépose/repose.

- La bille en bout d’axe d’actuateur ne peut être abîmée.

En revanche, je ne me souviens plus comment ils ont pu dessertir la tête de l’axe d’actuateur (ci-après) sans immobiliser l’axe. Cette étape nécessaire pour faire un bon nettoyage nécessite en effet la dépose du régulateur.

Si vous avez procédé de cette façon, n’hésitez pas à donner des précisions à ce sujet. Je complèterai alors ce tutoriel.

Démontage du régulateur

Le régulateur est déposé. Il faut maintenant le démonter pour accéder à la limaille.

Retirez les 2 petits boulons du cache en plastique. Ils protègent les cosses de la nappe électrique, le capteur de température de gasoil et les fils de la bobine d’actuateur.

Retirez les 2 petits boulons du cache en plastique. Ils protègent les cosses de la nappe électrique, le capteur de température de gasoil et les fils de la bobine d’actuateur.- Déposez les 2 petites vis qui maintiennent les fils de la bobine d’actuateur. Attention, je crois qu’elles ont un pas à gauche.

- Sortez ensuite les fils de la bobine de leurs rainures. Sinon, vous serez gêné pour bouger le plateau par la suite.

Dépose de la tête d’axe d’actuateur

L’axe d’actuateur est composé de 3 parties qui remplissent chacune un rôle:

- la tête de l’axe avec sa branche : cette branche contient une des 2 bagues de court-circuitage du capteur de position.

- le corps de l’axe et ses palettes métalliques: ces palettes vont être attirées par l’actuateur et faire tourner l’axe

- le pied de l’axe avec sa rotule : cette rotule va se déplacer avec l’axe et bouger le tiroir de régulation.

Pour sortir le plateau électrique il faut déposer la bague mobile du capteur différentiel…sans la casser.

De plus, au remontage, il faudra repositionner la bague du capteur avec le plus de précision possible. Il faut donc pouvoir mesurer sa position.

Personnellement, je l’ai fait à l’oeil et je n’ai pas eu de problème. J’ai eu beaucoup de chance…mais alors vraiment beaucoup.

Mais pour cet article, j’ai quand même essayé de creuser le sujet.

Fonctionnement du capteur différentiel à bagues de court-circuitage

Pour simplifier extrêmement, ce capteur génère 2 champs magnétiques alternatifs. Ces champs traversent 2 bagues en cuivres dans lesquelles apparaissent alors deux courants induits par les champs. Ces bagues sont appelées « bagues de court-circuitage ». Une de ces bagues est fixe. L’autre bague peut pivoter sur l’axe. Les courants induits dans les bagues dépendent de la position de la bague. La bague mobile va donc avoir un courant qui varie contrairement à celui de la bague fixe. Le position est donc donnée par la différence entre les 2 courants induits dans les 2 bagues.

Pour simplifier extrêmement, ce capteur génère 2 champs magnétiques alternatifs. Ces champs traversent 2 bagues en cuivres dans lesquelles apparaissent alors deux courants induits par les champs. Ces bagues sont appelées « bagues de court-circuitage ». Une de ces bagues est fixe. L’autre bague peut pivoter sur l’axe. Les courants induits dans les bagues dépendent de la position de la bague. La bague mobile va donc avoir un courant qui varie contrairement à celui de la bague fixe. Le position est donc donnée par la différence entre les 2 courants induits dans les 2 bagues.

Bon. Je vous l’accorde. C’est pas simple.

Mais par contre, vous obtenez ainsi un capteur de position sans aucun contact et donc sans usure.

Ce type de capteur est également appelé capteur à effet Hall. Toutefois, j’ai vu certains forums où tous n’étaient pas d’accord sur ce point. Certains disaient que cela dépendait de la génération de la pompe. Je reste donc dans le doute à ce sujet.

Je vous propose quelques méthodes plus ou moins précises pour vérifier la position du capteur.

Mesure électronique : générateur de courant alternatif + oscilloscope

Il est possible de simuler le fonctionnement du moteur en branchant un générateur de courant alternatif sur les broches du régulateur. Un voltage de 2V doit suffire. Utilisez un multimètre pour repérer les broches correspondants aux 2 bobines du capteur.

Avec un oscilloscope, il faut ensuite capter les 2 courants produits par les bagues de court-circuitage. Au repos, ces courants devraient être égaux. Il sera même possible de vérifier la différence au repos de ces 2 tensions avant de déposer la tête du capteur. Ceci permettra de détecter un décalage déjà présent.

Cela me semble être la solution la plus précise mais je n’ai jamais pu la tester faute de matériel.

Mesure mécanique : calage plastique taillé sur place

Dans un emballage plastique rigide mais découpable, découpez un cercle de la taille du capteur.

Faites ensuite un trou au centre pour pouvoir caler le plastique sur la vis de tête d’axe.

Découper ensuite une encoche sur le rayon de ce cercle et pliez là pour en faire une cale.

Cette cale devra se caler sur la bague fixe.

Découpez une seconde encoche à replier. Cette cale sera à caler sur la seconde bague.

Vous pourrez tailler cette cale petit à petit pour obtenir la position la plus précise

C’est solution ne coûte rien et ne vaut pas grand chose. C’est vraiment histoire d’avoir un calage.

Contrôle via VagCOM

Un visiteur m’avait signalé qu’il était possible de vérifier la position du capteur différentiel grâce à VagCom : un logiciel de diagnostique pour VW.

Je n’ai malheureusement plus ce logiciel, ni la Golf sur laquelle le brancher pour qu’il fonctionne. Je ne peux donc rien dire sur cette technique.

Si vous avez l’information, signalez le en commentaire.

Dépose de la bague mobile du capteur différentiel

- Placez régulateur sur un étau

Retirez la vis en tête d’axe. Elle sert uniquement à sertir la tête d’axe qui est conique à l’intérieur.

Retirez la vis en tête d’axe. Elle sert uniquement à sertir la tête d’axe qui est conique à l’intérieur.- Avec une douille 6 pans, maintenez la tête de l’axe à mi-course sur l’arc. La branche sur le côté de la tête entoure l’arc en métal. Si la tête bouge trop pendant l’intervention, vous casserez la branche et l’actuateur sera mort. Il faut donc bien immobiliser la tête.

- Bloquez le bout inférieur de l’axe avec une clé plate. N’abîmez pas la bille excentrée en bout d’axe !

- Faites pivoter le bout inférieur de l’axe avec la clé plate sans faire bouger la tête. Cela va dessertir la tête.

- La tête de l’axe d’actuateur peut maintenant bouger mais reste retenue par l’arc en métal.

- Le plateau électrique n’est donc plus retenu par la tête d’axe.

Dépose du plateau électrique

- Dans les 2 cas, commencez par retirer les écrous des tiges filetées qui maintiennent le plateau.

- Démontage de la broche électrique

- dévisser les 4 vis du connecteur électrique

- écartez « juste un peu » le connecteur du régulateur. Faites attention aux joints verts derrière la broche. Il faudra bien les replacer au remontage.

- avec un tournevis plat moyen écartez un peu les fils de fer des pattes (2)

Déposer le plateau en cassant les soudures

Cassez les soudures de la broche. Personnellement, nous les avons cassées avec une pince en forçant pour déplacer le fil vers le bord de la patte.

Cassez les soudures de la broche. Personnellement, nous les avons cassées avec une pince en forçant pour déplacer le fil vers le bord de la patte.- Déposez ensuite le plateau en le soulevant.

Déposer le plateau en tordant les pattes de la broche

Faites monter le plateau le long de ses tiges filetées en tordant les tiges de la broche.

Faites monter le plateau le long de ses tiges filetées en tordant les tiges de la broche.- Puis pour finir faites pivoter le plateau pour accéder à l’électro-aimant.

Des visiteurs m’avaient signalés avoir procédé ainsi donc j’ai fait le test sur une pompe HS. J’ai cassé une broche en sortant le plateau. 2 fois de suite. Mais c’est surtout dû au fait que j’y suis allé vite et comme un bourrin. Donc allez-y avec doigté malgré la solidité des soudures.

4 petits conseils pour pivoter le plateau sans problème:

- Prenez votre temps.

- Dévissez la broche électrique pour gagner en souplesse. J’ai oublié ce jour là.

- Ne forcez pas sur le plateau en plastique. Il est solide mais pas incassable.

- Prenez votre temps.

Le vrai problème apparaît : la limaille !

Après avoir retiré le plateau électrique, vous avez accès à l’électro-aimant. C’est là que se situe la vrai cause de votre panne. Il s’agit des petits points qu’on voit partout : de la limaille de fer.

Après avoir retiré le plateau électrique, vous avez accès à l’électro-aimant. C’est là que se situe la vrai cause de votre panne. Il s’agit des petits points qu’on voit partout : de la limaille de fer.

A ce point, ça devient vraiment gênant. Les filandres, c’est aussi de la limaille. Personnellement, le frottement généré par la limaille était tel que certaines pièces avaient changées de couleur à cause de l’échauffement.

A ce point, ça devient vraiment gênant. Les filandres, c’est aussi de la limaille. Personnellement, le frottement généré par la limaille était tel que certaines pièces avaient changées de couleur à cause de l’échauffement.

On peut parfois arriver à des cas extrêmes comme ici. Et le pire, c’est qu’une fois tout nettoyé, il y a de forte chance que tout remarche comme au premier jour. Respect.

On peut parfois arriver à des cas extrêmes comme ici. Et le pire, c’est qu’une fois tout nettoyé, il y a de forte chance que tout remarche comme au premier jour. Respect.

On y est presque mais, avant de nettoyer, il va falloir finir de démonter l’actuateur.

Démontage de l’électro-aimant

- Déposez les 2 petits ressorts de rappel de l’axe. Attention, c’est du ressort sauvage. Ca saute partout dès que vous les quittez du regard.

- Déposez les 4 tiges filetées en laiton. Notez bien leur emplacement.

Déposez le corps de l’électro-aimant.

Déposez le corps de l’électro-aimant. Vous avez fini de démonter l’actuateur qui est maintenant prêt à être nettoyé.

Vous avez fini de démonter l’actuateur qui est maintenant prêt à être nettoyé.

Nettoyage de l’actuateur

Il faut maintenant nettoyer l’ensemble corps d’électro-aimant + bobine + corps de régulateur. J’ai utilisé un pinceau et de l’essence puis une soufflette. Vous pouvez même utiliser un autre aimant plus puissant, histoire de retirer le max de limaille.

Il faut maintenant nettoyer l’ensemble corps d’électro-aimant + bobine + corps de régulateur. J’ai utilisé un pinceau et de l’essence puis une soufflette. Vous pouvez même utiliser un autre aimant plus puissant, histoire de retirer le max de limaille.

Soyez minutieux car le peu de limaille restante ira se recoller sur l’électroaimant dès la remise en service.

Remontage du régulateur

Pour le remontage, on refait tout à l’envers.

- Repose du corps de l’électro-aimant.

- Repose des tiges filetées en laiton.

- Repose des ressorts de rappel de l’axe.

- Repose du plateau électrique. Si vous n’avez pas cassé les soudures, il faut donc le refaire pivoter et coulisser. Tout cela en évitant d’en casser une, de soudure.

- Revissez la broche électrique en faisant attention à ses joints verts.

- Revissez les connexions de la bobine de l’actuateur

- Reposez la tête d’axe de l’actuateur (ci-dessous)

- Ressoudez les broches cassées (ci-dessous)

- Reposer le cache en plastique sur la broche et le capteur de température.

Repose de la tête d’axe d’actuateur

- Positionnez la tête de l’axe en vérifiant que sa position au point mort correspond aux mesures faites avant le démontage (méthode au choix)

- Maintenez en position le pied d’axe avec une clé plate.

- Revissez la vis en tête d’axe. Inutile de serrer cette vis très fort, elle sert juste à sertir la tête conique.

- Re-mesurez la position de l’aiguille de tête d’axe après remontage. Si la position est fausse, re-déposez la tête et corrigez.

Soudure des connexions de la broche

Si vous avez cassées des soudures de la broche pour sortir le plateau électronique, il faut maintenant les ressouder.

Plusieurs de solutions s’offrent à vous.

Soudure à la pointeuse de précision

Les connexions d’origines sont pointées; le mieux est donc de les re-pointer. La taille des soudures est très petite, vous aurez donc besoin d’une pointeuse très précise. Attention, même avec une pointeuse très précise, vous serez sans doute gêné par une des tiges filetées.

Les connexions d’origines sont pointées; le mieux est donc de les re-pointer. La taille des soudures est très petite, vous aurez donc besoin d’une pointeuse très précise. Attention, même avec une pointeuse très précise, vous serez sans doute gêné par une des tiges filetées.

Nous avions réglé ce problème en meulant une grosse encoche dans une de nos tiges de pointeuse.

C’est donc une solution à réserver à des tiges déjà un peu usées. Sur la photo, nous n’avions pas trouvé cette solution et on voit bien deux « soudures » moches. La méthode utilisée étant très dangereuse, je m’abstiendrai de la décrire ici.

Soudure à l’étain

Le corps de la pompe de distribution chauffe assez peu. Une soudure à l’étain n’y fondera donc pas. En revanche, l’étain ne sert pas à solidifier la connexion. Il sert à conduire l’électricité. Vous devez donc réaliser cette liaison, ce qui peut se faire de plusieurs façons :

- en enroulant du fil de fer fin autour des broches

- en réalisant une bague en cuivre avec du fil électrique (1mm2)

Repose du régulateur

- Positionnez le régulateur sur la pompe en plaçant bien la bille du bout d’axe dans l’encoche du tiroir de régulation. Si vous êtes à côté, vous n’arriverez pas à replacer l’actuateur correctement. Inutile donc de forcer comme un bourrin.

- Nettoyez le joint présent entre le régulateur et son couvercle avec du papier (pas d’essence). Il faudrait normalement le changer.

- Reposez le couvercle de régulateur.

- Reposez les vis du régulateur sans les serrer.

- Calez le régulateur sur les marques faites au démontage (pointe à tracer ou stylo peinture).

- Serrez les vis du régulateur.

- Re-connectez le retour de gasoil. Il faudrait normalement changer ou recuire les joints en cuivre du retour de gasoil.

- Revissez et re-connectez la broche électrique.

Purge de l’air du circuit d’injection

Le fait d’ouvrir la pompe fait rentrer de l’air dans le circuit d’injection. Cela risque d’empêcher le redémarrage. Pour parer à ce problème, il faut donc purger l’air du circuit d’injection.

- Après avoir remonté la pompe, ne remettez pas la vis de retour de gasoil en haut de la pompe

- Remettez le contact 5 ou 6 fois sans démarrer pour que la pompe électrique du réservoir remplisse la pompe à injection.

- Reposez ensuite la vis du retour de gasoil.

- Essayez de démarre ainsi. Si vous ne démarrez pas, il faut purger les tuyaux des injecteurs.

- Dévissez un peu les tuyaux d’injecteur de tous les injecteurs.

- Faites tourner le démarreur jusqu’à ce que le gasoil sorte par les tuyaux.

- Resserrez les tuyaux au fur et à mesure qu’ils se mettent à couler.

- Vous devriez alors démarrer sans problème.

Et maintenant on démarre…

Je me souviens qu’on m’a signalé une fois un cas ou le redémarrage n’était pas possible. Cela peut venir d’un mauvais positionnement du capteur de tête d’axe ou bien d’un circuit d’injection mal purgé.

Le ralenti peut également être modifié à cause d’une repose approximative du régulateur. Normalement, vous devriez alors régler le ralenti via le diagnostique au port ODB. Vous pouvez cependant le modifier d’une autre manière.

Moteur au ralenti, dévissez légèrement les vis de fixation de l’actuateur. Faites coulisser l’actuateur en donnant des petits coups dessus. Face à la voiture, faites le coulisser vers la droite pour augmenter le ralenti, vers la gauche pour le réduire. Une fois le ralenti ok, resserrez les vis.

Ne déplacez pas trop l’actuateur et sachez que ce réglage est vraiment du bricolage.

Quelque temps après cette intervention, vérifiez si vous avez des fuites au niveau du régulateur. Il faudra alors peut-être changer le joint du couvercle.

Voilà c’est fini !

Vous avez pu voir que ce n’est pas très compliqué mais que cela demande une bonne expérience de la mécanique. Donc si vous ne vous en sentez pas capable ou voulez évitez de prendre des risques, voyez plutôt à faire changer le régulateur chez un bon diéseliste.

Personnellement, j’ai roulé 2 ans sans problème et j’ai récemment croisé ma Golf qui roule encore 6 ans après.

Sources d’informations

- Détail du fonctionnement de la pompe Bosch avec RED

- page 17/18 pour le rôle du tiroir de régulation

- page 37/39 pour le fonctionnement du capteur différentiel à bagues de court-circuitage

- Coupe de la pompe injection tirée d’un post sur le forum-newbeetle.fr l’ayant lui même récupéré de www.forum-passion-mecanique.fr.

- Tutoriel sur la réfection d’une autre pompe à injection Bosch

- Site sur l’entretien de la Golf IV TDI qui aborde notamment VagCom et le problème de débitmètre fréquent sur ce modèle.

Remerciements

Cette intervention date de 2006. A l’époque, j’avais publié une première version de ce tutoriel sur un blog qui ne contenait d’ailleurs que ça. La version que vous pouvez lire ici a en partie été revue grâce aux commentaires et mail envoyés par les visiteurs de ce petit blog.

Merci donc, aux visiteurs qui avaient pris le temps d’apporter leurs précisions ou corrections ou simplement de dire « Merci ».

Un de ces visiteurs m’avait d’ailleurs envoyé un autre tutoriel qui sera repris ici lors d’un prochain article.

En attendant, bonne route.

7 Commentaires to “Diesel avec accoups à l’accélération et ralenti instable

(Golf 3 1.9L TDI et beaucoup d’autres…)”

Add Comments (+)

-

Salut.

Peut-on effectuer cette opération sans démontage de ma pompe du moteurÉ -

Salut.

Peut-on effectuer cette opération sans démontage de ma pompe du moteur? -

Salut.Peut-on accomplir cette opération sans démontage de la pompe du moteur?

-

Salut.Est-il possible d’effectuer cette opération sans démontage de la pompe du moteur?

-

suite a une erreur 01268 N146 1910 valeur de buté:

j’ai demonté ma pompe

pour positionner le potentiomètre G149 en bout de l’axe excentrique j’ai utilisé vcds groupe de mesure 001 ,

la tesion du capteur est indiqué il faut avoir moteur éteint avec contact entre 0.9 et 1.2V faire bouger le potar pour avoir cette valeur .

ensuite il faut régler la quantité injecté entre 3 et 4 mg moteur chaud -

Juste pur dire un grand merci .. Grâce à vous j’ai ou régler le problème de la pompe bloquée ….

Cela ne résous pas tout .. mais sans vous .. je l’a changeait …

Grand grand merci et bravo

Bonjour,

Votre tuto est remarquable, bravo.

Les carburants peuvent se polluer de manière surprenante: des bactéries, des champignons, les levures… Cela fait des dépôts visqueux qui attaquent les métaux et peuvent boucher des filtres.

C’est courant en aéronautique (et dangereux!).